文章目录[隐藏]

随着物联网、人工智能、云计算、大数据应用的迅速兴起,服务器、路由器、交换机和数据存储设备的数据传输速率在不断增长,数据中心面临高带宽、高可靠性和低延时的挑战,尤其对高达800G的数据传输要求就更高。

要实现高数据传输,就需要经济高效、稳定可靠的数据传输线缆及连接器。DAC高速线缆拥有较高的简便性和灵活性以及低功耗等优势,是实现数据中心短距离高速率传输的高性价比解决方案。

800G QSFP-DD800 DAC数据速率高达800Gbps,采用8路112Gbps PAM4调制。单路112Gbps的高速率传输,意味着更快的上升沿和更高的带宽,这必然会为信号完整性带来极大的挑战。要满足所需的插损、回损、TDR和串扰等,必然要进行高速信号完整性仿真。

高速信号完整性仿真需要线缆模型和QSFP-DD800连接器模型,由于供应商不会提供这两个模型,导致仿真遇到极大的困难,目前主要的解决方法有以下3种:

DAC信号完整性解决方案

方案一

只对高速线、信号过孔、电容进行仿真;线缆焊接和QSFP-DD800连接器(与金手指相连接)不进行仿真,而是依靠经验设计;

方案二

对高速线、信号过孔、电容、线缆焊盘和QSFP-DD800连接器焊盘进行仿真,不建立线缆和QSFP-DD800连接器的等效模型,直接在线缆焊盘和QSFP-DD800连接器焊盘位置加激励端口进行仿真;

方案三

对高速线、信号过孔、电容、线缆焊接和QSFP-DD800连接器进行仿真,需要对线缆和QSFP-DD800连接器建立等效模型。

方案面临的挑战

挑战一

线缆焊接和QSFP-DD800连接器是阻抗失配最严重的两个位置,依靠经验设计而不进行信号完整性仿真将无法评估真实的性能。阻抗失配程度、高频的插损/回损值以及是否出现谐振等关键信息均无法获取,整个设计处于一种性能不确定的状态,这是一种巨大的风险,不仅会增大研发难度,还会增加研发成本以及延长研发周期;

挑战二

直接在线缆焊盘和QSFP-DD800连接器焊盘位置加激励端口进行仿真,是一个简单的评估方法,相比方案一会有改善,但线缆焊盘和QSFP-DD800连接器焊盘的低阻抗会使仿真结果失真,而且仿真模型与实际模型差异太大导致丢失非常多的细节信息(如线缆悬空、线缆与焊盘的焊接、QSFP-DD800连接器引脚末端悬空、QSFP-DD800连接器与焊盘的接触导致信号的并联传输等,这些关键信息都会对仿真结果造成很大的影响),最终导致仿真结果失真,影响信号完整性的评估;

挑战三

虽然对线缆焊接和QSFP-DD800连接器进行信号完整性仿真可以帮助评估性能,但是等效模型的设计质量将决定所评估性能的真实性。部分等效模型只考虑了真实性,部分等效模型只考虑了等效性,绝大部分的等效模型没有同时考虑真实性和等效性,这会导致仿真结果失真,从而使性能评估出现偏差,严重时甚至会得出错误的结论。如何在真实性和等效性之间取得平衡是高速信号完整性仿真的难点与关键点。

克服挑战的技术手段

技术手段一:建立QSFP-DD800连接器的仿真模型——平衡真实性和等效性

- 平衡QSFP-DD800连接器仿真模型的真实性和等效性的信号完整性仿真方法;

- 还原QSFP-DD800连接器真实模型的处理方法;

- QSFP-DD800连接器等效模型的设计与仿真优化方法。

技术手段二:建立线缆的仿真模型——平衡真实性和等效性

- 平衡线缆仿真模型的真实性和等效性的信号完整性仿真方法;

- 还原线缆真实模型的处理方法;

- 线缆等效模型的设计与仿真优化方法。

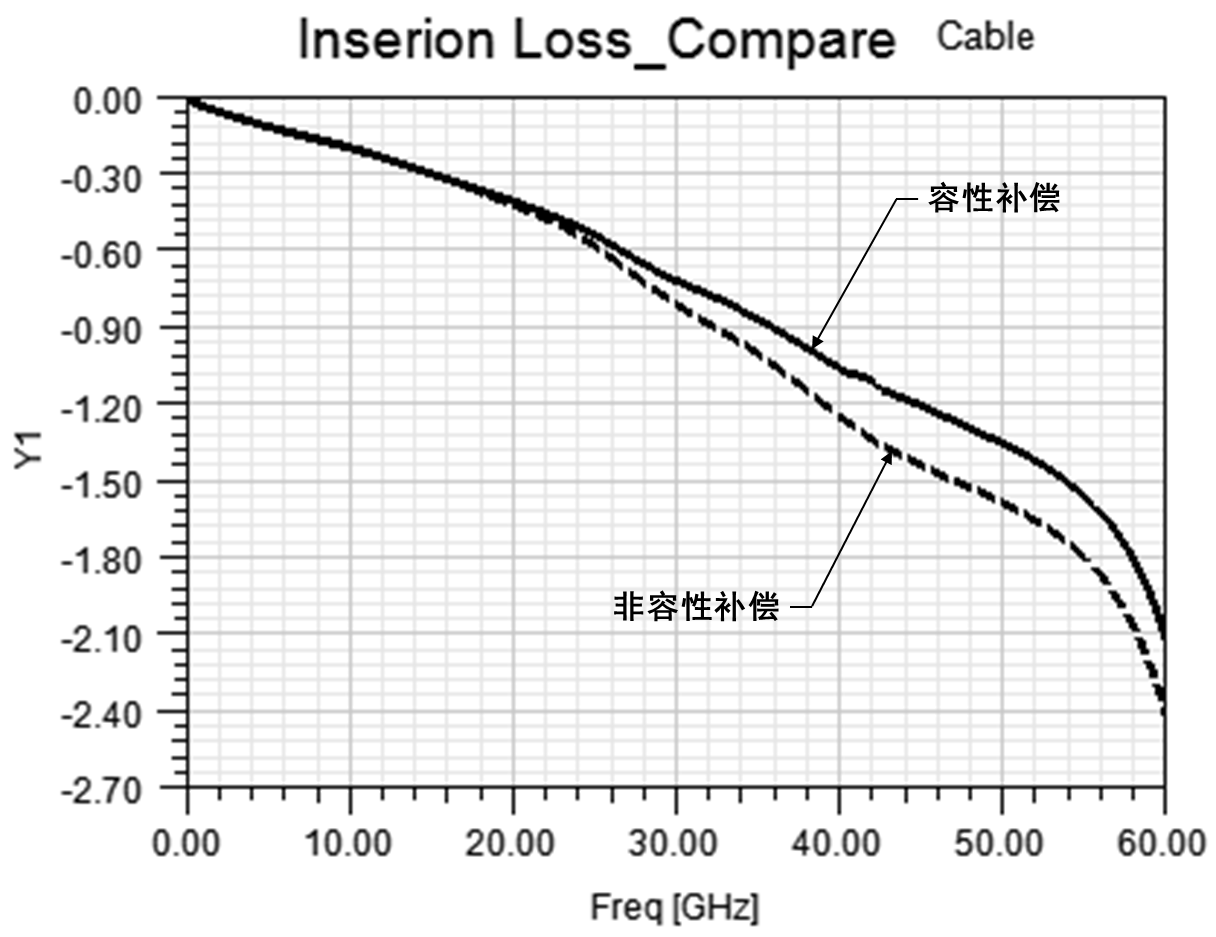

技术手段三:线缆焊盘出线位置作容性补偿——避免高速线阻抗被拉高造成阻抗严重失配

- 作容性补偿的矩形铜皮设计;

- 容性补偿同时改善2个阻抗不连续点(焊盘阻抗点与出线差分对阻抗点)的信号完整性仿真方法。

附图说明

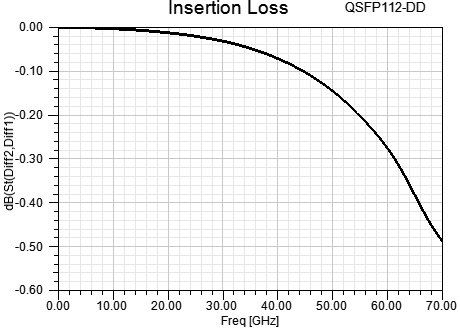

图1:QSFP-DD800连接器等效模型的插损曲线

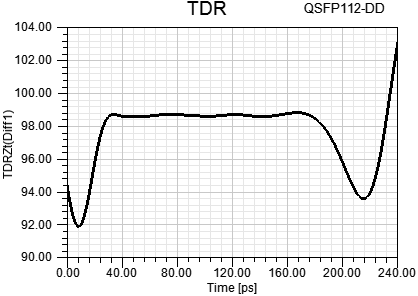

图2:QSFP-DD800连接器等效模型的TDR曲线

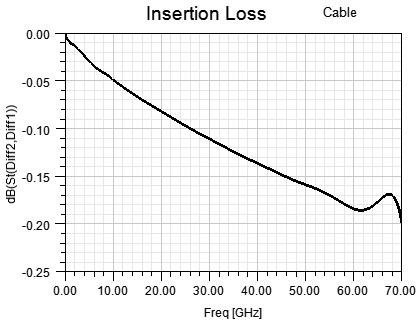

图3:线缆等效模型的插损曲线

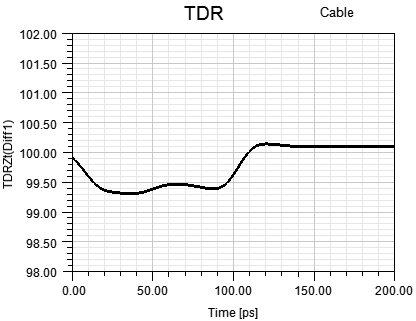

图4:线缆等效模型的TDR曲线

图5:矩形铜皮容性补偿对比